Objectifs :

A l’issue de ce cours, l’apprenant sera capable de :

- distinguer les différents modes d’enroulement utilisés,

- reconnaitre les différentes machines à bobiner,

- différencier les types de mandrin utilisables dans la réalisation de pièces redevables de ce procédé.

Résumé :

Dès l'origine, les procédés de bobinage (ou d'enroulement filamentaire) sont industrialisés et automatisés, la dépose d'un fil ou d'un ruban tissé s'avérant impossible autrement.

On distingue trois modes d'enroulement distincts :

- l'enroulement continu (essentiellement pour des tubes),

- l'enroulement discontinu (pour des pièces possédant des extrémités),

- l'enroulement multiaxe (pour des formes complexes nécessitant la combinaison de plusieurs mouvements.

Trois types de machines sont utilisés :

- les machines type tour permettent l'enroulement circonférentiel et hélicoïdal,

- les machines type satellite verticale permettant l'enroulement de pièces de révolution de grandes dimensions,

- les machines type satellite horizontale utilisées pour des pièces aux dimensions plus réduites.

La technique du bobinage nécessite l'utilisation d'un outillage très important : le mandrin.

Il peut être démontable, soluble, expansible ou intégré suivant l'utilisation.

On utilise fréquemment le mandrin soluble sous jet d'eau chaude.

Objectifs :

A l’issue de ce cours, l’apprenant sera capable de :

- distinguer les deux variantes du procédé (le pull-forming et le pull-winding),

- expliquer comment sont disposés les différents éléments fibreux de la pièce pultrudée,

- indiquer quelques critères géométriques de conception d’une pièce pultrudée,

- donner quelques avantages et limites des procédés de pultrusion pull-forming et pull-winding.

Résumé :

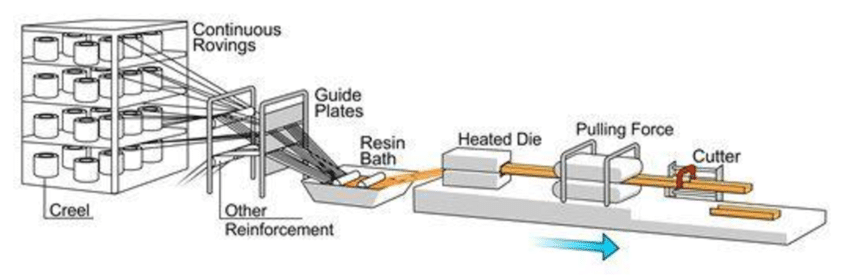

Le procédé de pultrusion permet

une fabrication continue de profilé par traction. En général, les profilés ou

les tubes produits présentent un fort pourcentage de fibres de renforts à 0°

(sens longitudinal).

Les procédés dérivés permettent

de renforcer d'autres directions ou de modifier la forme d'une partie du

profilé par une opération complémentaire de formage.

Le gros avantage de ces procédés est de permettre la production de pièces pratiquement finies avec un état de surface calibré par les outillages (notamment la filière dont le rôle est de donner le profil). Un autre des avantages est de reproduire avec une grande précision les dimensions et forme du profil. Il est donc indéniable que le procédé est destiné à la série.

Objectifs :

en construction

Résumé :

En construction