Objectif :

A l'issue de ce cours, l'apprenant sera capable de différencier les différentes étapes de la gamme type de l'édification d'une pièce stratifiée en matériau composite et d'expliquer le but de chacune d'elles.

Résumé :

L'édification d'une pièce en

matériau composite suit des étapes dont le but est non pas d'obtenir uniquement

une pièce dimensionnellement correcte, mais également d'une qualité voulue.

Pour s'assurer de matériaux

constitutifs de bonne qualité, il faut veiller à les stocker convenablement et

faire attention aux dates de péremption. Dans les opérations de drapage, de

formage et de compactage, puis ensuite dans la phase de polymérisation, il

convient d'utiliser les produits d'environnement adéquats pour obtenir le

résultat souhaité en termes de caractéristiques mécaniques et de forme.

Toutes les opérations pouvant

intervenir dans la fabrication de pièces stratifiées en matériaux composites

sont décrites dans ce cours au travers de la gamme type d'édification.

Néanmoins toutes les pièces n'ont pas besoin de toutes les étapes. Aussi

faut-il comprendre et distinguer leur utilité pour les adapter à la pièce

souhaitée.

Objectifs :

A l'issue de ce cours, l'apprenant sera capable de :

- décrire les principaux procédés industrialisés de découpe et de drapage / dépose,

- citer les principales limites de chacun d'entre eux et leurs avantages ou leurs intérêts.

Résumé :

Une démarche industrielle d’édification de pièces à partir de préimprégné a débouché sur des augmentations de performances et sur des réductions de coût, préoccupations légitimes d’un constructeur de pièces en composites. Elle a permis de simplifier la gestion des diverses phases de fabrication en les adaptant à chaque pièce.

Sur le plan de la découpe, les procédés industrialisés et automatisés permettent la réduction des temps d’exécution, la suppression des gabarits et une grande souplesse d’utilisation. Outre le principe de l’emporte pièce, les vecteurs Laser, jet fluide et ultrasons permettent des précisions de découpe et de souplesse d’emploi très intéressantes.

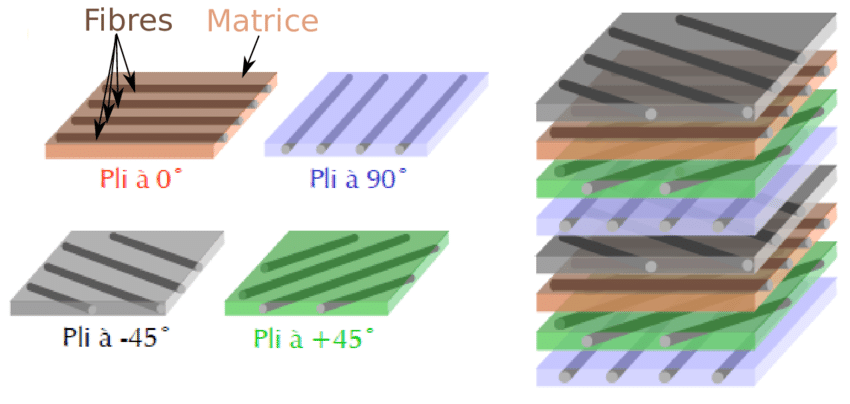

La dépose de préimprégnés pour les pièces de type coque (faible épaisseur par rapport aux autres dimensions de la pièce) permet de draper :

non seulement de grandes pièces pratiquement planes, à l'aide de machine à draper (ATL de nos jours) ;

mais aussi des pièces présentant des formes non développables (double courbures) et aux épaisseurs variables (réalisation de renforts locaux), grâce à l'utilisation de robots à placement de fibres (procédé AFP).

Les procédés de parachèvement sont divers, mais ils ont en commun de chercher à minimiser voire à supprimer les risques de délaminage du stratifié. Pour cela les outils doivent être adaptés pour fragmenter la matière sans tirer les fibres et la résistance à l’usure doit être améliorée par l’utilisation de carbure et de géométrie des arêtes de coupe spécifiques.

Objectifs :

A l'issue de ce cours l'apprenant sera capable :

- de donner des explications simples sur les notions techniques de base permettant de maîtriser le procédé R.T.M. ;

- de décrire les points clés du R.T.M. ;

- de citer les principaux avantages et les limites (notion de risques) de la technique R.T.M. ;

- d'expliquer comment le R.T.M. permet de gagner de l'argent ;

- d'expliquer pourquoi certains types de pièces peuvent être réalisés par R.T.M..

Résumé :

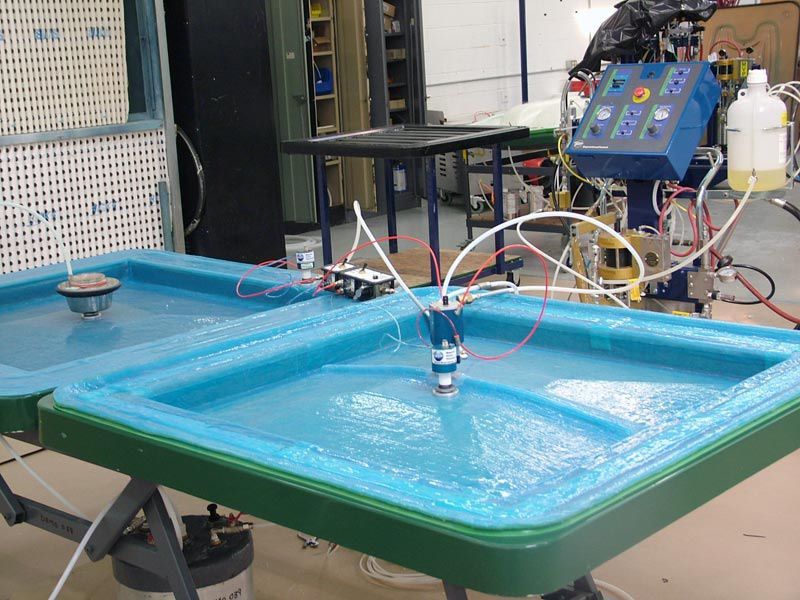

Le procédé R.T.M. consiste à

imprégner une préforme fibreuse (en 3D) à l'aide du vide fait au

préalable dans cette préforme. Certaines variantes de ce procédé préconise

l'ajout d'une pression d'injection relativement faible. Ce procédé est particulièrement

destiné à la fabrication des pièces de géométrie complexe, notamment car

il permet des gains de productivité importants. Il est bien adapté à

l'élaboration en moyenne série de pièces en une seule opération.

Le principal enjeu est de

s'assurer d'une imprégnation correcte partout dans la préforme (et donc partout dans la pièce finale). Dans cet

objectif, il est important de bien appréhender les critères et les points clés

sur lesquels la technique va s'appuyer.

C'est pourquoi nous aborderons

d'abord des notions de base telles que la pression et le vide, puis les

matériaux utilisés (notamment la forme des produits de renforcement secs) et

les problèmes rencontrés sur les moules R.T.M. aussi bien du point de vue de

l’étanchéité que des aspects thermiques. L’aspect conception ne sera pas

abordé.

Nous décortiqueront également les

étapes du procédé.

Les applications potentielles

sont donc des pièces monolithiques ou sandwiches et intégrant des

sous-ensembles (ou fonctions) (raidisseurs, inserts, …) réalisées en une seule

opération.